Causes and countermeasures of corrosion in steel fishing vessel

-

摘要:

钢质渔船船体经常出现腐蚀现象,文章系统阐述了其腐蚀的原因和对策,查明了船体腐蚀主要是由电化学腐蚀引起的,其根本原因是电位梯度产生电流,通常采用涂层保护和阴极保护2种方法进行腐蚀防护。文章从工艺、安装、系统维修和经济性4个方面对阴极保护中的牺牲阳极和外加电流2种阴极保护方法进行对比。在渔船靠泊情况下,对阴极保护中外加电流保护法进行数值模拟计算,采用ANSYS软件建立海区电场计算模型,通过边界元数值计算求得海区电场的电位分布情况,进一步提出新的消除靠泊渔船电化学腐蚀的解决方案。

Abstract:We discuss the mechanism of corrosion in steel fishing vessel mainly caused by electrochemical corrosion, and the primary cause is voltage gradient producing electric current.Besides, we compare sacrificial anodes protection method and impressed current protection method in the aspects of technology, installation, system maintenance and economy.Based on the numerical simulation conducted for impressed current protection in the case of fishing vessel berthing, we establish an electrostatic field numerical model by the software ANSYS, and use boundary element method (BEM) to solve potential distribution problem.Thus, new strategies are proposed to eliminate electrochemical corrosion in berthing steel fishing vessel.

-

Keywords:

- fishing vessel /

- corrosion /

- protection /

- numerical simulation calculation

-

随着渔业的发展,渔船大都采用钢质船体,在抗风等级和抗撞能力等方面均有显著提高。但是由于渔船海上作业时船体受到大气、海水、烂鱼等腐蚀,每年钢板厚度都有不同程度的减弱。腐蚀不仅污染渔区海水、增加船舶维护费用、缩短使用寿命,严重时还会威胁渔民的生命财产安全。因此,如何有效防腐受到了船舶界和防锈蚀界的广泛关注。1824年英国化学家DAVY首次应用阴极保护技术,至今防锈蚀技术已得到了迅速的发展和广泛的应用。20世纪60年代,阴极保护技术因其明显的保护效果和良好的经济性成为世界各国船舶不可或缺的防腐技术。国外学者TREVELYAN和HACK[1]对船舶腐蚀问题和数值模拟方法做过一定研究,任厚珉等[2]也通过试验模拟对船体周围电场作粗略描述,得出船舶在修造船期间更易遭受腐蚀的结论,但是针对渔船的防腐研究较少。20世纪90年代中国学者郑楚明[3]、曲广善等[4]对渔船腐蚀原因和防腐措施等做过介绍,但仅限于常规防腐方法。随着修造船业的飞速发展,涂装工艺及设备等要求也越来越高,商船上新技术越来越多应用于现代渔船,防腐技术也不例外。笔者针对中国渔船钢结构采用外加电流阴极保护技术工程实例较少的情况,在系统阐述渔船腐蚀的特点、原因及对策的基础上,把大型海洋工程常用的外加电流阴极保护法应用于钢质渔船,通过数值模拟计算海区电场电位分布,探索新型、经济、环保的防腐蚀方法。

根据农业部渔船检验局“十省百县万船”渔船安全状况调研结果,抽样渔船中船体状况保持良好,腐蚀轻微的船舶仅占总数的8.69%,主要以船体腐蚀为主。影响渔船腐蚀的因素很多,航区、作业方式、舱室划分等条件不同,腐蚀状况也不同。对于整条船来说,腐蚀程度也极不均匀。调研中发现,外板沿船长方向鱼舱后端壁附近腐蚀最为严重。鱼舱内湿度较高,大量鱼鳞粘附在构件和舱壁上,接近船底水下都有片状和疤状腐蚀。型深方向,随着大气中氧气不断溶入海水,干湿交替区部分的钢板腐蚀最严重,腐蚀速度达0.3~0.6 mm·年-1。渔船设计有尾纵倾,尾部由于网具、渔获等对船体的摩擦,同时受螺旋桨水流冲击,遭受空泡腐蚀造成船尾腐蚀速度比船首快。机舱外板腐蚀十分轻微,腐蚀速度仅为0.09 mm·年-1。而机舱内由于常年积水和油污,加之涂层脱落、维护不到位等原因腐蚀也相当严重。船体板腐蚀导致渔船寿命减少,机器不能正常运行,甚至影响安全航行,在渔业船舶腐蚀中危害极大。

1. 船体腐蚀原因

金属腐蚀有化学腐蚀和电化学腐蚀两类。化学腐蚀也就是通常说的“生锈”,作用过程没有电流产生。电化学腐蚀是金属在电解质中,表面发生电解作用而使金属受到腐蚀,特点是反应过程中产生电流。近岸渔场中有许多未经处理的工业污水排出,形成很强的电解质,渔船长时间浸泡在这种液体中,船体腐蚀特别严重,电化学腐蚀成为钢质渔船腐蚀的主要原因[3, 5-6]。

港口码头工程中通常采用强度较高的钢质结构。这些钢质结构浸在具有强腐蚀性的海水介质中遭受严重破坏,平均腐蚀速度为0.11~0.14 mm·年-1,局部高达0.6 mm·年-1[2, 7],严重的部位10年左右就达到蚀耗极限。渔船经常采用牺牲阳极的方法防腐,当渔船停泊在港口时,海水、辅助阳极、直流电源等形成电流回路,产生电场。在渔船靠泊的海水区域,由于电位分布不均形成电位梯度,在电位梯度作用下,钢质结构内金属电子有的向船体湿表面流动,有的离开湿表面向船体钢质结构中更深处流动,产生电流从而腐蚀船体。随着电子流动速度加快,腐蚀现象也越来越严重,船体表面出现麻点、坑状甚至穿孔。腐蚀程度取决于水温、水流速度、逸出路径的电阻、电压、电流等因素[8-10]。腐蚀不仅导致金属变质,设备丧失部分或全部技术功能,而且增加工期和工作量,严重影响渔船的安全性和经济性。

2. 防腐蚀对策

基于上述关于渔船腐蚀原因的分析,不难发现腐蚀不但影响渔船美观,降低船体钢料的强度,而且给安全航行带来隐患。因此,对钢质渔船定期保养,选择合适的防腐方法尤为重要。为消除船体腐蚀,船舶工程中通常有2种防腐蚀对策。

2.1 涂层保护法

涂层保护即涂油漆,使钢板表面与空气、海水、腐尸等微生物隔绝,这种方法是防止化学腐蚀和电化学腐蚀的有效手段,目前具有不可代替性。涂料一般采用强度和韧性较好的醇酸调和漆、酚醛树脂等,只要防锈漆完好无缺,一般不会发生腐蚀。但实际上漆层存在肉眼看不见的微孔,海水仍能穿过微孔与钢板作用产生电流,发生电化学腐蚀。加之渔船涂刷和使用过程中存在漏涂、破损等现象,导致涂料耐腐蚀性能降低[4, 11]。

2.2 阴极保护法

阴极保护法是通过辅助阳极或者外加直流电源的办法,使被保护金属表面通入足够的阴极电流,使其结构电位低于周围环境受到保护,进而减小阳极的溶解速度。避免保护区域离子化可通过2种途径实现:1)牺牲阳极法。即把阳极金属材料,也就是将一种电位更负的金属或合金合理布置在船体适当部位。阳极板在电化学腐蚀作用下,一边连续产生电流,一边不断受到腐蚀,直到全部腐蚀掉,保护作用终止;2)外加电流阴极保护法。对渔船施加低电压大电流直流电,负极接船壳,正极接辅助阳极,使船壳具有负电位回路,成为阴极受到保护[12-13]。

牺牲阳极法和外加电流保护法都是符合规范、技术成熟的保护法,在工程中都有广泛的应用。2种保护方法进行对比见表 1[6, 14-16]。

表 1 牺牲阳极保护和外加电流保护方法对比Table 1 Comparison between sacrificial anodes protection and impressed current protection牺牲阳极

sacrificial anodes protection外加电流

impressed current protection工艺对比 technical contrast 不需要外部电流,保护电流不可调 需要外部电流,输出电流连续可调 受交流电干扰,高电阻率环境不宜使用 不受环境电阻率限制 保护面积小,驱动电位低 保护面积大,驱动电位高 受环境污染影响大,本身也是污染源 环保 安装对比 installation contrast 水下安装焊接难度大,时间较长。在未获得要求的效果之前,要继续进行补充安装 易安装,安装后电流输出可以调节,能够满足额外或变化的情况 为保证阳极不脱落焊接质量要求较高,水质浑浊时,焊缝质量水下检查困难 阳极水下安装焊接工作量较少,质量容易保证,水质浑浊时同样适用 系统维修对比 service contrast 保护年限相对短,坞修时需更换阳极 保护年限相对长,可大于10年 通过潜水调查牺牲阳极,只能做到监视 管理要求较高,可通过电脑监控随时了解保护状况,能做到监视和控制 经济性对比 economic contrast 初始费用较低,但安装人工费逐年增长 初始费用较高 牺牲阳极金属价格越来越昂贵 辅助阳极材料越来越耐久,均价越来越低 牺牲阳极和外加电流2种阴极保护法本质是一样的,但提供保护电流的方法不同。牺牲阳极法是将电位更负的金属与船体焊接,通过阴极材料自我消耗提供电流,而外加电流法是施加外部直流电源以提供保护电流。通过对比可以看出,牺牲阳极法前期投入少,使用寿命短,工程越小越经济;外加电流保护法相对复杂,一次性投入费用较高,但使用寿命长,工程越大越经济。

通常阴极保护法与涂层保护法同时使用,设计水线以上采用涂料涂装的方法,水线以下采用阴极保护法。涂层保护法首先起到物理隔离作用,涂层可以降低阴极保护所需电流,有效改善保护电流分布,使阴极保护更为经济。同时,阴极保护法可有效抑制渔船船体板孔蚀增大,增强保护效果。阴极保护法中牺牲阳极法为大部分渔船采用,外加电流保护法因其设备复杂几乎不被渔船采用。但是渔民保护措施不到位,油漆性能不佳,牺牲阳极使用寿命不足等原因,导致渔船船体腐蚀严重。随着远洋渔业的发展,渔船逐渐大型化、现代化,捕捞区域和码头规模都在扩大,常规的牺牲阳极保护法,其使用寿命将不能满足渔船的实际要求。如果阳极设计过大,又会增加船体粗糙度而影响航速[15]。外加电流保护法由于其经久耐用,经济环保成为现代渔业中防腐方法中值得探讨的方向。

3. 数值模拟计算

数值模拟采用有限元和边界元相结合的方法。由金属腐蚀机理可知,掌握渔船保护区域的电位分布状态,是解决电化学腐蚀的有效技术手段。目前普遍认为边界元方法是数值模拟仿真计算腐蚀电压电流的较可靠、理想的方法。对于电场问题,控制方程是拉普拉斯方程[1, 17-19]:

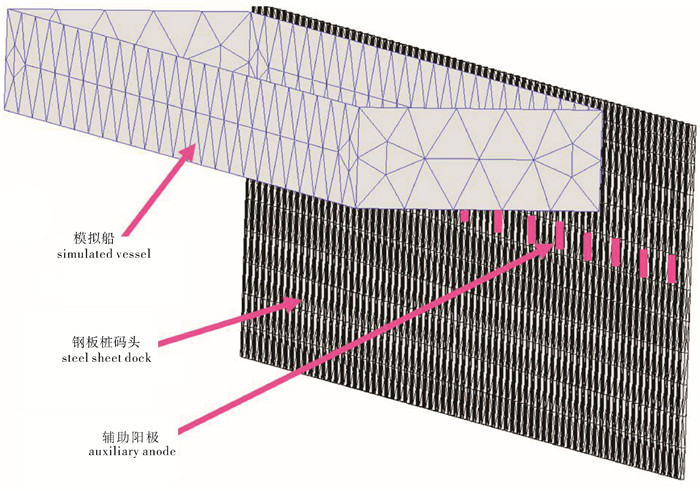

$$ \frac{{{5^2}{\mathtt{μ }}}}{{5{x^2}}} + \frac{{{5^2}{\mathtt{μ }}}}{{5{y^2}}} = 0 $$ (1) $$ \text { 基本边界条件: } \mathtt{μ }=\bar{\mathtt{μ }} $$ (2) $$ \text { 自然边界条件: } \frac{5 {\mathtt{μ}}}{5 n}=\bar{q} $$ (3) 渔船在修造期间由于码头或船上使用各种用电器,泄露出的电流流经船体,或可应用的牺牲阳极不能提供足够的保护,在码头靠泊时更容易遭受腐蚀[2, 17]。下面利用ANSYS软件建立海区电场计算模型,模拟渔船靠泊时采用外加电流阴极保护的情形[17, 20-27],设码头为耐腐蚀的钢板桩结构,取其中150 m作为数值模拟计算对象,将靠泊渔船模拟一个长100 m、宽20 m、高8 m的长方体置于钢板桩码头附近,两者之间的距离为3 m。设钢板桩码头沿水深方向长度为25 m,分为3个区域,计算参数为潮差涂层区长度3 m,电流密度30 mA·m-2;海水涂层区长度11 m,电流密度120 mA·m-2;海泥埋没区长度11 m,电流密度20 mA·m-2。

外加电流保护系统由外加电源、参比电极和辅助阳极组成[6]。采用为银/氯化银作为参比电极,锌块作为辅助阳极。辅助阳极尺寸为(130+140)mm×150 mm×550 mm,设计电流密度为100 mA·m-2。在计算范围内共设置15个辅助阳极,安装在钢板桩码头水面以下10 m处,即海水涂层区[17, 25],计算模型见图 1。

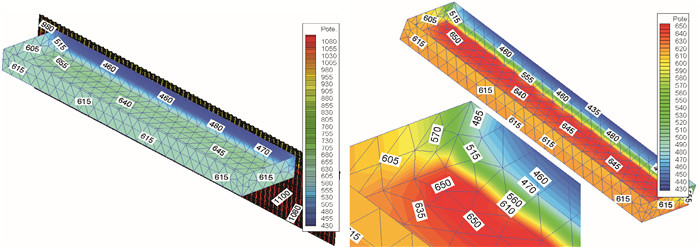

为了实现码头钢板桩表面完全保护,外加电流阴极保护系统通过辅助阳极向钢板桩表面提供充分的保护电流,使钢板桩表面阴极化到850~1 100 mV的电极电位范围[27-28](相对于银/氯化银参比电极)。依据牺牲阳极法原理,在被保护金属构筑物上连接一个电位更负的合金做阳极,依靠它不断溶解所产生的阴极电流对金属进行阴极极化。因此船体结合自身结构形式及电力线分布特点合理布置牺牲阳极,在船体结构深处流动的船体湿表面布置2个牺牲阳极,在底面和船首、船尾分别布置1个牺牲阳极。此时,通过边界元数值计算得出模拟船体和码头表面电位分布(图 2)。

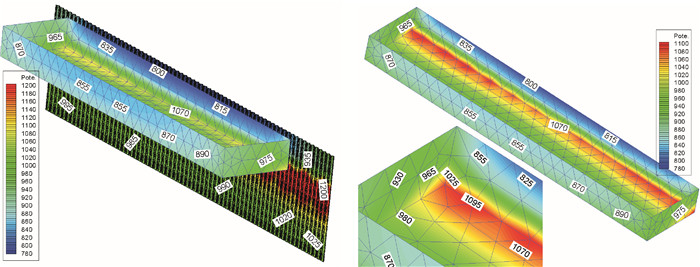

钢板的自然腐蚀电位为600 mV[27-28]。从该渔船船体表面电位分布状态可知,靠近钢板桩码头的一侧电位低于600 mV,该区域遭到电化学腐蚀情况最为严重。由于渔船在码头靠泊期间是一个相对静止的过程,根据外加电流保护法的描述,将船体与码头用导线连接合为一个整体,纳入钢板桩码头外加电流阴极保护系统,使其成为临时被保护对象。通过计算可得靠泊渔船与钢板桩短接后的结果(图 3)。

将靠泊渔船与钢板桩结构短接,纳入其外加电流阴极保护系统后,船体表面电位高于自然腐蚀电位,电位线分布均匀,可认为整个船体处于比较好的保护状态,不会发生腐蚀现象。因此,外加电流阴极保护法能大幅减小渔船靠泊期间腐蚀区域,可以达到预期效果。

4. 结论

研究表明,渔船腐蚀会导致重大经济损失和生命安全危机,采取有效的防护措施十分必要。防止渔船电化学腐蚀最主要就是掌握易腐蚀船体表面的电位梯度,控制其电位差值。可靠的数值模拟仿真技术,可以实现渔船寿命期内防腐系统优化设计中的可控性和预见性。具体结论为:

1) 文章通过数值模拟计算,确定了渔船在停靠海区产生的电场及电位分布,证实了靠泊渔船靠码头一侧表面电位低于自然腐蚀电位,遭受电化学腐蚀的危险更为严重。

2) 钢板桩码头外加电流阴极保护系统中,用金属导体将靠泊渔船与其短接,为渔船提供足够的电流,使船体湿表面电位在其自腐蚀电位之上,起到临时保护作用。说明模拟的外加电流阴极保护系统,设计参数合理,辅助阳极数目和布置合适,符合规范要求,该方法可以减少甚至消除电化学腐蚀。

3) 合理有效的防腐方法可以保证渔船安全作业的同时,充分发挥钢质船体的优越性,意义重大。对于具体问题,需要明确腐蚀产生原因,提出针对性解决方案。大规模海洋工程中经常使用的外加电流阴极保护法应用于渔船,其详细的方法和措施还值得进一步探讨研究。

-

表 1 牺牲阳极保护和外加电流保护方法对比

Table 1 Comparison between sacrificial anodes protection and impressed current protection

牺牲阳极

sacrificial anodes protection外加电流

impressed current protection工艺对比 technical contrast 不需要外部电流,保护电流不可调 需要外部电流,输出电流连续可调 受交流电干扰,高电阻率环境不宜使用 不受环境电阻率限制 保护面积小,驱动电位低 保护面积大,驱动电位高 受环境污染影响大,本身也是污染源 环保 安装对比 installation contrast 水下安装焊接难度大,时间较长。在未获得要求的效果之前,要继续进行补充安装 易安装,安装后电流输出可以调节,能够满足额外或变化的情况 为保证阳极不脱落焊接质量要求较高,水质浑浊时,焊缝质量水下检查困难 阳极水下安装焊接工作量较少,质量容易保证,水质浑浊时同样适用 系统维修对比 service contrast 保护年限相对短,坞修时需更换阳极 保护年限相对长,可大于10年 通过潜水调查牺牲阳极,只能做到监视 管理要求较高,可通过电脑监控随时了解保护状况,能做到监视和控制 经济性对比 economic contrast 初始费用较低,但安装人工费逐年增长 初始费用较高 牺牲阳极金属价格越来越昂贵 辅助阳极材料越来越耐久,均价越来越低 -

[1] TREVELYAN J, HACK H P. Analysis of stray current corrosion problems using the boundary element method[J]. Comput Mech, 2002, 1(4): 1-10. https://xueshu.baidu.com/usercenter/paper/show?paperid=99a89e57dd1e91058305e26c747a58c9&site=xueshu_se&hitarticle=1

[2] 任厚珉, 张振邦, 梁成浩. 杂散电流对船体腐蚀影响[C]//大连国际海事技术交流会论文集第一卷. 大连: 大连海事大学出版社, 1998: 1-2. [3] 郑楚明. 钢质渔船船体腐蚀的原因及对策[J]. 实用技术, 2006(10): 37. https://xueshu.baidu.com/usercenter/paper/show?paperid=30df64c456552cdb40465140cde1ab0f&site=xueshu_se [4] 曲广善, 潘祖文, 祝国芹. 钢质渔船的腐蚀研究[J]. 大连水产学院学报, 1998, 10(2): 53-61. https://xueshu.baidu.com/usercenter/paper/show?paperid=b64063db63f94d604754a6fd7de399e6&site=xueshu_se&hitarticle=1 [5] 秦志高. 船舶腐蚀及其防腐[J]. 南通航运职业技术学院, 2008, 7(4): 68-70. doi: 10.3969/j.issn.1671-9891.2008.04.022 [6] 营恒康, 赵俊, 张文喆, 等. 船舶防腐蚀阴极保护法系统稳定性设计[J]. 设计应用, 2012, 1(5): 125-137. [7] 丁文达. 渔轮船体钢板的腐蚀及检验[J]. 中国船检, 1994(4): 36-37. https://xueshu.baidu.com/usercenter/paper/show?paperid=499c269f23f6bf92166e61cf6db87b93&site=xueshu_se&hitarticle=1 [8] 陈德福. 钢质海洋渔船的损坏腐蚀和预防措施[J]. 天津船舶, 1992(1): 27-28. https://xueshu.baidu.com/usercenter/paper/show?paperid=626146c628198458334342486856e1ea&site=xueshu_se&hitarticle=1 [9] 贝克曼W V, 施文克W, 普林兹W. 阴极保护手册[M]. 北京: 化学工业出版社, 2005: 55-156. https://xueshu.baidu.com/usercenter/paper/show?paperid=e8c86945e7f50acb1315e843094c1e0d&site=xueshu_se [10] MELCHERS R E. Mathematical modeling of the diffusion controlled phase in marine immersion corrosion of mild steel[J]. Corrosion, 2003, 45(5): 923-940. doi: 10.1016/S0010-938X(02)00208-1

[11] 王涛, 刘斌, 方志刚. 海洋工程设施和船舶防腐蚀涂料与涂装技术现状和发展趋势[J]. 上海涂料, 2012, 50(9): 26-29. doi: 10.3969/j.issn.1009-1696.2012.09.011 [12] 付治深. 钢质海船的腐蚀与阴极保护[J]. 船海工程, 2004, 161(4): 18-19. doi: 10.3963/j.issn.1671-7953.2004.04.008 [13] 念大海. 阴极保护技术应用现状分析[J]. 石油和化工设备, 2008, 7(4): 68-70. doi: 10.3969/j.issn.1674-8980.2012.11.021 [14] 杨清勇. 杂散电流腐蚀问题基础研究[D]. 大连: 大连理工大学, 2005: 10-21. 10.7666/d.y825082 [15] 孙序珂. 远洋渔船船体严重腐蚀的原因及防护[J]. 齐鲁渔业, 1998, 15(3): 44-46. [16] KESSLER R J, POWERS R G, LASA I R. Sacrificial anode cathodic protection of an underground steel reinforced concrete structure[J]. Mater Perform, 1998, 37(3): 10-13. https://www.semanticscholar.org/paper/Sacrificial-Anode-Cathodic-Protection-Of-An-Steel-Kessler-Powers/f8dde294a0db6132f469e594b9f23bf26e36526d

[17] 王璐, 黄一. 钢板桩码头靠泊船杂散电流腐蚀研究[D]. 大连: 大连理工大学, 2008: 47-59. https://www.xueweilunwen.com/doc/772739 [18] KAGAMI S, FUKAI I. Application of boundary-element method to electromagnetic field problems[J]. Microw Theory Tech, 1984, 32(4): 355-461. https://ui.adsabs.harvard.edu/abs/1984ITMTT..32..455K/abstract

[19] TANG Xiao, ZHANG Yuzhi, LIU Meng, et al. Boundary element method (BEM) analysis for galvanic corrosion of hot dip galvanized steel immersed in seawater[J]. J Mater Sci Technol, 2009, 25(2): 194-198.

[20] 于寿海. 数值模拟在阴极保护工程中应用[J]. 全面腐蚀控制, 1998(1): 15-17. [21] 刘颖, 黄一. 复杂海洋结构物防腐研究[D]. 大连: 大连理工大学, 2005: 7-12. https://www.xueweilunwen.com/doc/863748 [22] DAVID H. Cathodic protection anodes underground[J]. Mater Perform, 1989, 28(1): 1-7.

[23] 栾桂涛, 唐聪. 牺牲阳极和包覆材料联合保护在友谊港的防腐应用[J]. 中国海湾建设, 2012, 179(2): 106-109. https://www.doc88.com/p-7704792501581.html [24] LAN Zhigang, WANG Xiutong, HOU Baorong, et al. Simulation of sacrificial anode protection for steel platform using boundary element method[J]. Eng Anal Bound Elem, 2012, 36(5): 903-906. https://www.sciencedirect.com/science/article/abs/pii/S0955799711001810

[25] 唐聪, 秦铁男. 锦州港301B油品泊位钢管桩牺牲阳极阴极保护[J]. 中国海湾建设, 2012, 179(2): 127-129. https://www.fx361.cc/page/2012/0121/15802638.shtml [26] 樊华. 阴极保护监测系统在海洋石油平台上的应用[J]. 中国造船, 2012, 53(11): 489-493. https://www.doc88.com/p-9703790428868.html [27] 任志杰. 港口工程钢管桩阴极保护全寿命期方案[J]. 水运工程, 2012, 469(8): 77-81. https://cstj.cqvip.com/Qikan/Article/Detail?id=43150252&from=Qikan_Article_Detail [28] 李天. 外加电流阴极保护在港口钢结构工程的应用[J]. 全面腐蚀控制, 2008, 22(1): 44-46. https://wenku.baidu.com/view/19bca40eb7360b4c2e3f645f.html?_wkts_=1732005241110 -

期刊类型引用(2)

1. 赖凌俊. 钢质渔船船体腐蚀原因及对策探讨. 科技创新与应用. 2017(07): 135 .  百度学术

百度学术

2. 王利伟,逄喜斌,张岳林. 钢质海船腐蚀特点与防护措施. 中国修船. 2016(06): 6-9 .  百度学术

百度学术

其他类型引用(3)

下载:

下载:

粤公网安备 44010502001741号

粤公网安备 44010502001741号